虽然 2018 年将成为太阳能部署的又一创纪录年,但为了保持竞争力,制造商必须不断降低生产成本和缩短周期时间,同时提高产品质量。Vitronic VINSPEC SOLAR 针对如何利用高级自动光学检测 (AOI) 系统提高效率和收益率并降低成本,为行业树立了典范。

随着全球光伏市场和行业不断趋向成熟,光伏制造业的质量标准也在不断提高。但这些还远远不够。目前,在一些光伏市场内,只有生产线的最后工序才会实施质量控制,具体做法是在电池测试仪和分选机中安装检测设备。而最常见的情况是,在 IV 测试仪(闪光式)之外加装自动光学检测 (AOI) 系统,按不同颜色对电池进行分选。

有些 AOI 系统还可以按不同的光学质量等级对电池进行分选,有些甚至能检测电池的背面。不过,这些系统通常无法执行此类任务,或者未正确参数化,无法很好地完成此类任务。分选设备的部署仅仅是为了部分满足模组生产商的要求。

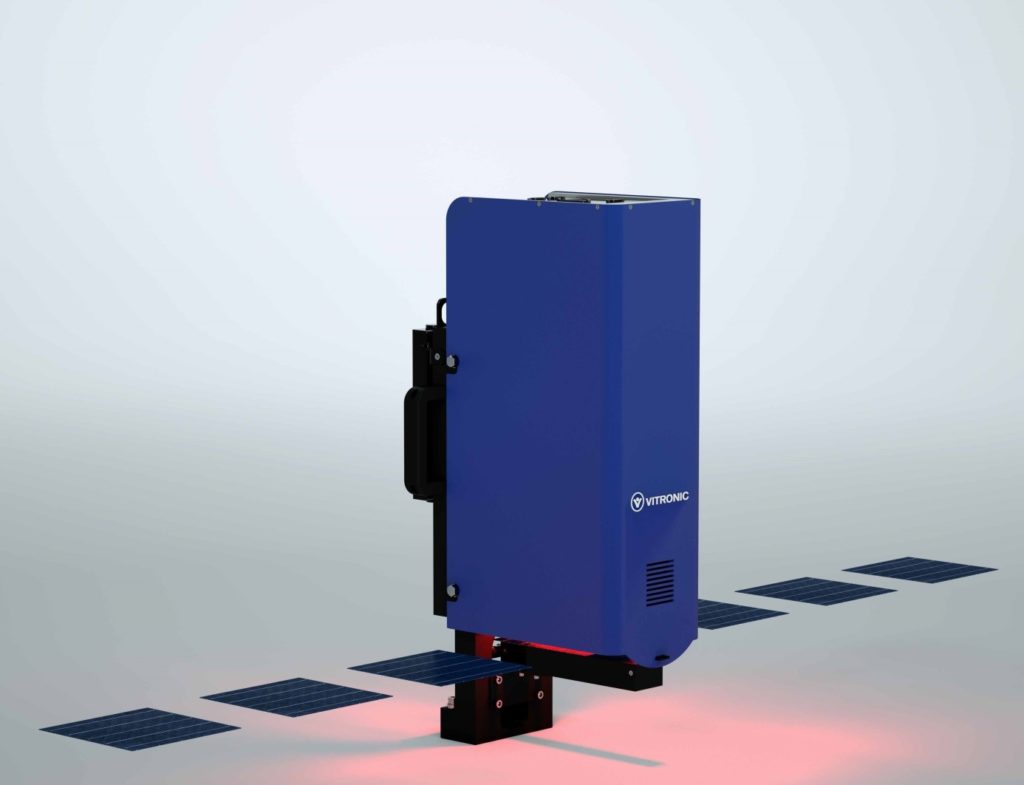

Vitronic 生产的 VINSPEC SOLAR 是一个先进的 AOI 系统,可以显著改善生产流程中的这一现状。它们不仅能够执行颜色分选,还能检测拐角和边缘损坏、表面瑕疵以及使用高像素分辨率执行精确检测。这些精密的检测系统有两大主要优势。

首先,这些现代化解决方案提供可媲美人工操作的颜色分选。其次,高性能检测有助于剔除可能导致后期电性能退化的电池,如烧结不良、金属化不良、断栅、颜色不均、激光开槽不良、背面印刷缺失以及含化学品残留物的电池。

在生产过程中就把关好质量,而不是留到分选阶段

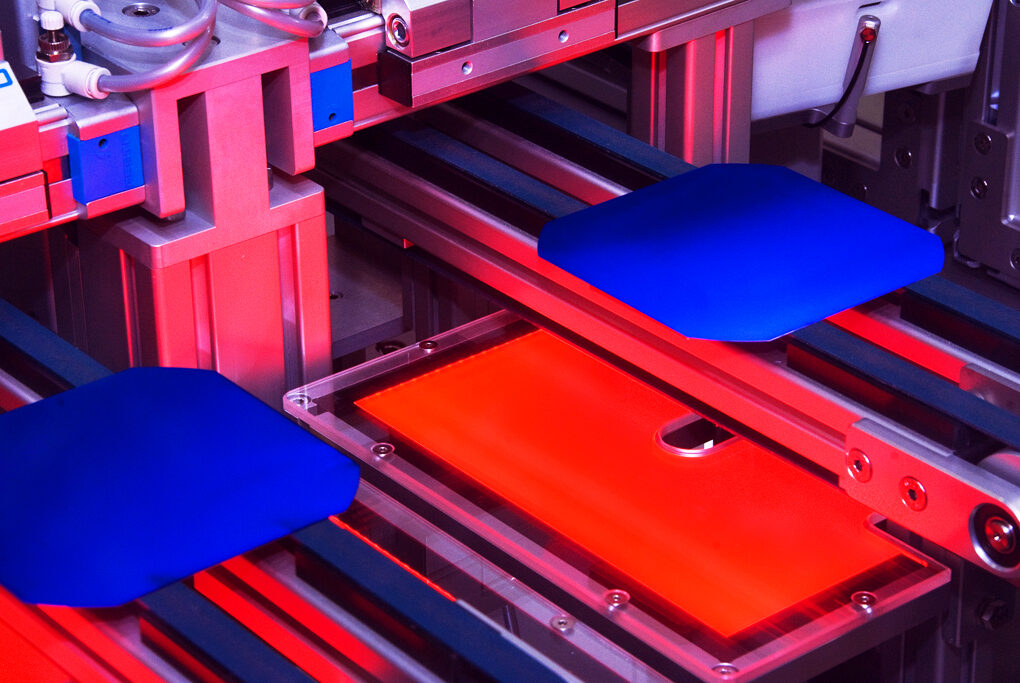

在电池测试和分选中保证强有力的质量检测至关重要。但是,为了实现最高电池效率,同时也为了保障达到未来的质量要求,高性能的在线光学检测(直接在每个表面处理和金属化工艺之后检测)必不可少。

在整个电池生产线上执行光学检测可带来稳定的工艺和高质量的电池,且电池容差范围非常小[图 1]。对热图进行趋势分析和评估,及早发现错误,避免质量偏差。生产设备内部及之间的数据关联等工业 4.0 特性使得生产工艺的持续优化成为可能。这不仅可以避免错误,还能提高生产率,对部署短反馈回路的情况尤为如此。

新型印刷后智能检测功能

Vitronic 的印刷后检测[图 3]就是其中一个例子。使用 VINSPEC SOLAR 系统及早发现丝网破损后可以立即采取纠正措施(借助快速反馈),从而延长丝网使用寿命(增加 3000 至 8000 次印刷),减少停机时间(最多可减少 10%)。

另一个例子是使用光学检测数据优化印刷参数[图 5]。遵守严格的质量标准可减小平均副栅线宽度,确保获得最佳设备效率,还能节省银膏用量(约 1% 至 3%),因此亦可降低生产成本。

新型印刷后智能检测功能概览

- 高达 20 µm 的分辨率

- 印刷、轮廓和表面的显著误差检测

(可触发立即停止打印机) - 边缘缺陷检测

- 表面污渍检测

- 针对印刷位置的印刷检测

- 副栅线宽度(平均与最大宽度)

- 中断和凸起

- 副栅线间距

- 丝网变形

- 支持在副栅线宽度小于 25 µm 的情况下进行可靠检测

- 印刷、轮廓和表面出现显著误差时立即停止或移动电池

- AOI 解决方案无需额外的空间/占用空间小

- 动态图像采集最大速度可达 700 mm/s

- 同时支持正面和背面印刷的小型系统

- 改装:对设施、成本和安装时间的影响小

- 内部通信 è 经过优化的定期维护

- 已经适合其他要求

(例如 PERC、PERT、激光开槽、双面等) - 优化过程参数

- 以下优势让 AOI 物超所值:

- 降低银耗(通过最大限度地减少副栅线宽度)

- 延长丝网使用寿命(通过优化银膏粘度、丝网高度和位置、压力等)

- 减少线上停机时间(通过防止打印机停机)

- 限制/减少质量分布(通过将质量分布保持在一个较小容差范围内)

This content is protected by copyright and may not be reused. If you want to cooperate with us and would like to reuse some of our content, please contact: editors@pv-magazine.com.

By submitting this form you agree to pv magazine using your data for the purposes of publishing your comment.

Your personal data will only be disclosed or otherwise transmitted to third parties for the purposes of spam filtering or if this is necessary for technical maintenance of the website. Any other transfer to third parties will not take place unless this is justified on the basis of applicable data protection regulations or if pv magazine is legally obliged to do so.

You may revoke this consent at any time with effect for the future, in which case your personal data will be deleted immediately. Otherwise, your data will be deleted if pv magazine has processed your request or the purpose of data storage is fulfilled.

Further information on data privacy can be found in our Data Protection Policy.